Pruebas en la tormenta

Cientos de pruebas realizadas cada semana en el túnel de viento de Volvo Cars, único en su tipo, determinan el futuro del diseño automovilístico. Entra y desafía al viento.

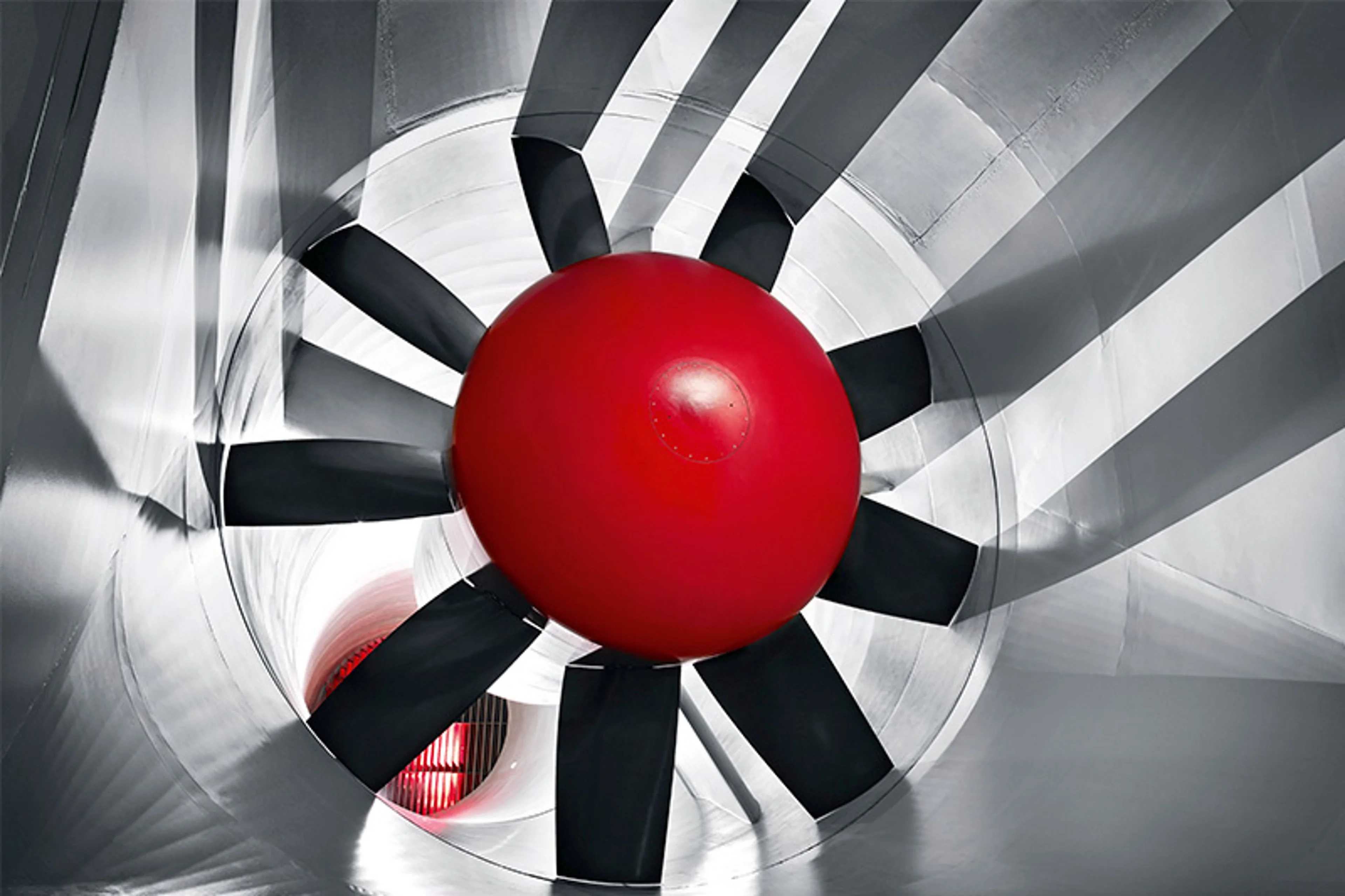

El ventilador gigante en el túnel de viento de Volvo Cars

Estamos dentro de uno de los laboratorios de pruebas ultrasecretos de Volvo Cars. Un edificio de metal gris acero en el ala este de la vasta fábrica en la isla de Hisingen alberga el legendario túnel de viento de la compañía, donde unas 20 personas trabajan bajo estricto secreto. Durante dos o tres años, prueban y analizan los nuevos modelos de automóviles, desde los primeros prototipos de arcilla hasta el producto terminado.

El túnel ya era de última generación cuando se inauguró en 1986. Desde entonces, ha sido renovado y rediseñado varias veces para mantenerlo a la vanguardia. Hoy en día, es uno de los túneles de viento más avanzados del mundo, lo que permite simular cómo un vehículo se ve afectado por velocidades de viento de hasta 250 km/h y temperaturas de hasta 60 grados C. La gran balanza en el suelo permite medir las fuerzas direccionales X-Y-Z y estudiar los cambios en la resistencia del aire.

"Es único por ser a la vez un túnel de viento aerodinámico y un túnel climático. También fuimos pioneros en la construcción de un sistema que proporciona una imagen más precisa de la resistencia al aire. Alrededor del 25 por ciento de la resistencia del aire se produce alrededor de las ruedas, por lo que poder medirla es crucial", afirma Daniel Strömberg, que supervisa el túnel de viento de Volvo Cars.

"Lluvia, nieve, polvo, suciedad, - probamos todo lo que afecta al rendimiento de los vehículos en carretera".

Las pruebas aerodinámicas se han vuelto cada vez más importantes en la industria automotriz. Hoy en día, es un paso crucial para reducir las emisiones y el consumo de combustibles fósiles y construir vehículos seguros y equilibrados en las carreteras. Dado que los vehículos de gasolina y diésel están siendo sustituidos cada vez más por vehículos eléctricos, incluso un ligero ajuste de diseño para reducir la resistencia al aire en un pequeño porcentaje, puede significar una gran diferencia en el resultado completo del viaje.

"Las pruebas de viento son una herramienta increíblemente poderosa en la optimización de vehículos. Recuerdo a un fabricante de coches que no incluía alerones en el maletero, lo que hacía que el coche fuera inestable a altas velocidades", dice Daniel mientras pulsa el botón de una maqueta a escala del túnel, que muestra cómo se mueve el aire a través de la cámara de ensayo hasta una figura de LEGO que sostiene una bandera ondeando al viento.

Planeaba convertirse en ingeniero aeronáutico, pero los ataques del 11 de septiembre significaron la desaparición de la industria de la aviación. Felizmente, Daniel ha estado con Volvo Cars durante 20 años, de los cuales los últimos 15, en el túnel de viento. Lo describe como el mejor trabajo del mundo, con tareas que van desde el servicio y el desarrollo de metodologías hasta la demostración del túnel a todo el mundo, desde alumnos de escuela hasta inversores.

"El túnel está activo desde las 06:00 hasta la medianoche de lunes a jueves y los viernes y sábados estamos operando de 06:00 a 18:00. Eso nos da un total de 96 horas de prueba a la semana, y con el cartel de completo. Cuando no estamos probando nuestros propios vehículos, estamos abiertos a solicitudes de otras marcas de coches, esquiadores de velocidad, ciclistas de competición o para pruebas de semáforos. ¡La banda de rock Europe grabó un video musical aquí!".

Una visita al interior del entorno de pruebas es como entrar en un plató de cine de ciencia ficción. El túnel de 165 m de largo se curva en un bucle y en el interior hay un ventilador rojo y negro de 8,15 m de altura con aspas de fibra de carbono. El viento generado por el ventilador es turbulento, por lo que se alimenta a través de una serie de cámaras, estructuras y pantallas de malla para romper cada vórtice y lograr un flujo de aire suave y laminar. Finalmente, el viento llega a la última cámara, conocida como 'la contracción'.

"Dentro de la contracción, la velocidad del viento aumenta seis veces. Si hacemos funcionar el ventilador a su velocidad máxima, alcanzamos los 250 km/h en el tramo de prueba, lo que equivale a 70 m/s, lo que significa un huracán extremo. El vehículo está anclado a las correas de acero rodantes y a la balanza que mide las fuerzas del aire. La balanza es increíblemente delicada: podrías pesar los ingredientes para un bizcocho", dice Daniel.

Además de las pruebas aerodinámicas, la instalación también realiza pruebas climáticas. Con la ayuda de un colosal intercambiador de calor y un simulador solar, se puede replicar la conducción en los desiertos más calurosos, pero también cómo el vehículo se ve afectado por diversos contaminantes.

"Lluvia, nieve, polvo, suciedad, probamos todo lo que afecta al rendimiento de los vehículos en carretera", afirma Daryosh Farin, ingeniero de control de la contaminación de Volvo Cars, "nos aseguramos de que la suciedad no llegue a la manilla de la puerta y de que la visión a través del cristal de la puerta no se oscurezca cuando se conduce bajo la lluvia. Si el cliente no se da cuenta de nada, significa que hemos hecho un buen trabajo".

El túnel de viento de Volvo Cars está en funcionamiento prácticamente las 24 horas del día, durante todo el año.

El sistema del suelo móvil del túnel es otro factor importante. Cuatro correas planas de acero hacen girar todas las ruedas, mientras que un rodillo en el centro simula el suelo y, a medida que se mueve, extrae aire debajo del vehículo. Medir el viento con ruedas giratorias, en lugar de estáticas, marca una gran diferencia.

"Obtenemos una imagen mucho más realista porque podemos medir tanto la resistencia a la rodadura como la fuerza necesaria para impulsar las ruedas y todo lo que gira junto con ellas. También podemos frenar el coche para simular pendientes pronunciadas o un remolque intenso. De este modo, podremos poner a prueba los sistemas de refrigeración», explica Max Sundén, especialista en eficiencia energética de Volvo Cars.

Todos los resultados se analizan cuidadosamente y se comparan con las pruebas realizadas tanto en modelos informáticos como en el mundo real. A continuación, arman un gigantesco rompecabezas de datos. Un solo día en el túnel de viento puede implicar 100 configuraciones diferentes, y las pruebas en un nuevo modelo se llevan a cabo durante varios años.

"De media, reducimos la resistencia aerodinámica del vehículo en más de un 10 por ciento. En el caso de los vehículos eléctricos, esto es aún más crítico porque si se conduce a 120 km/h, dos tercios de la carga de la batería se agotan por la resistencia. En este campo, trabajamos en estrecha colaboración con el equipo de diseño, puede haber pequeños detalles, como el contorno de las luces traseras o los espejos retrovisores, que deban ajustarse», explica Kaveh Amiri, ingeniero de aerodinámica de Volvo Cars.

Estamos a punto de experimentar el túnel de viento en la práctica. Daniel da una señal a la sala de control y suena una alarma. Escuchamos un sonido sordo, después de lo cual una ligera brisa aumenta rápidamente hasta convertirse en una presión constante entre las paredes. El viento sopla a solo 30 km/h, unos 9 m/s, pero el flujo compacto hace que parezca más.

Nuestro cabello vuela hacia arriba, el papel se arremolina.

"Puedes soportar 70 km/h, pero tendrás que sujetarte con cordones de seguridad", grita Daniel, con la barba ondeando al viento. "Si encendemos el ventilador al máximo, funciona con unos 10 MW por hora, que es el consumo anual de una pequeña casa unifamiliar en Suecia, pero las pruebas también ahorran una gran cantidad de energía. Personalmente, no me canso del túnel. Seguir y mejorar un vehículo nuevo desde el primer boceto es realmente emocionante".