Forschungen im Sturm

Hunderte von Tests, die jede Woche in einem einzigartigen Windkanal von Volvo Cars durchgeführt werden, bestimmen die Zukunft des Automobildesigns. Trete ein und trotze der Gefahr.

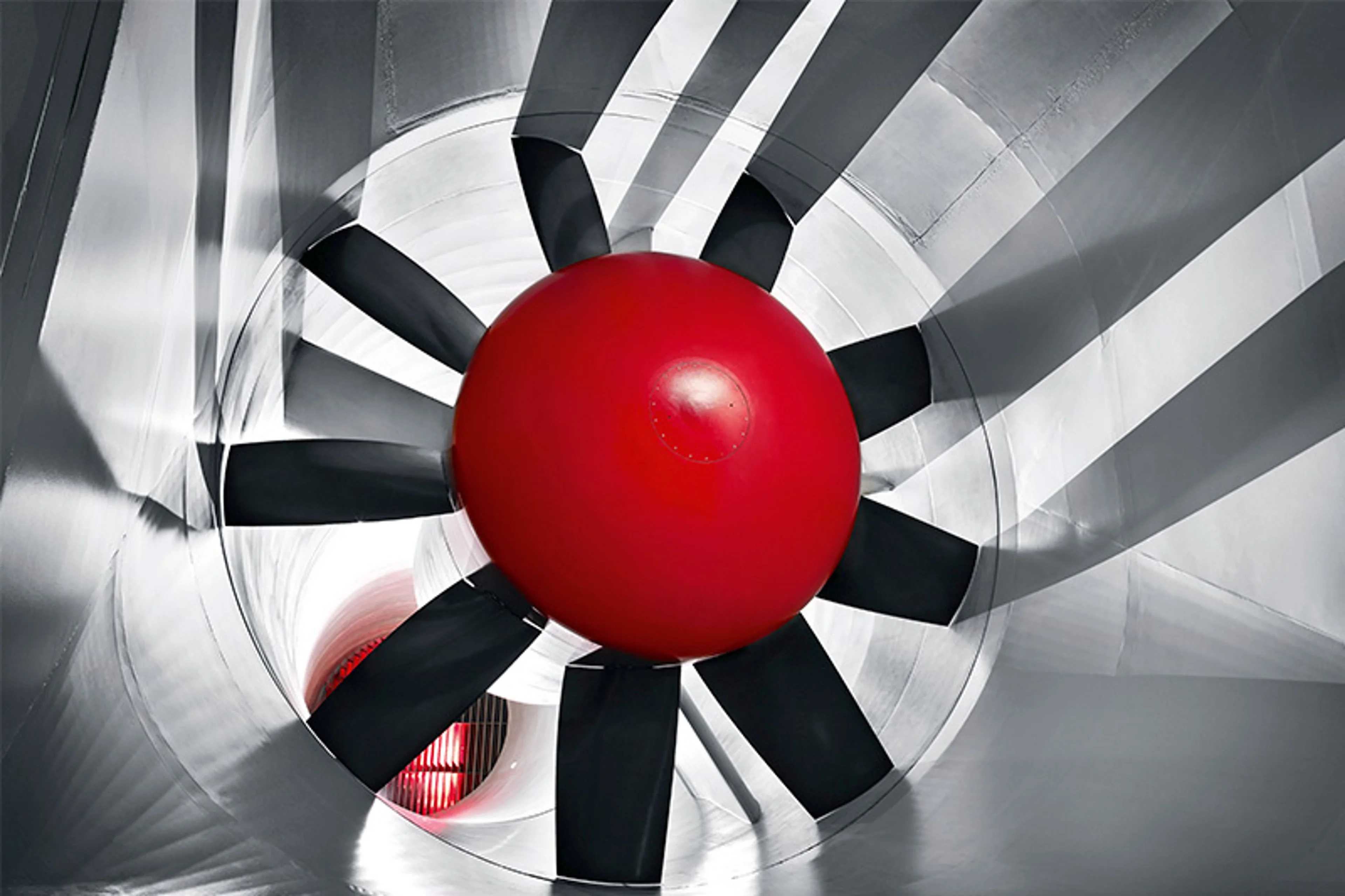

Der riesige Ventilator im Windkanal von Volvo Cars

Wir befinden uns in einem der streng geheimen Testlabore von Volvo Cars. Ein stahlgraues Metallgebäude im Ostflügel des riesigen Werksgeländes auf der Insel Hisingen beherbergt den legendären Windkanal des Unternehmens, in dem rund 20 Mitarbeiter unter strenger Geheimhaltung arbeiten. Zwei bis drei Jahre lang testen und analysieren sie die neuen Automodelle, von frühen Tonprototypen bis hin zum fertigen Produkt.

Der Tunnel war bereits bei seiner Einweihung im Jahr 1986 auf dem neuesten Stand. Seitdem wurde er mehrmals renoviert und umgebaut, um ihn auf dem neuesten Stand der Technik zu halten. Heute ist er einer der modernsten Windkanäle der Welt, mit dem simuliert werden kann, wie ein Fahrzeug bei Windgeschwindigkeiten von bis zu 250 km/h und Temperaturen bis zu 60 Grad Celsius beeinflusst wird. Die grosse Waage im Boden ermöglicht die Messung von X-Y-Z-Richtungskräften und die Untersuchung von Änderungen des Luftwiderstands.

„Er ist einzigartig, da er sowohl ein aerodynamischer Windkanal als auch ein beheizter Klimatunnel ist. Wir waren ebenso Vorreiter beim Aufbau eines Systems, das ein genaueres Bild des Luftwiderstands liefert. Etwa 25 Prozent des Luftwiderstands treten um die Räder herum auf, daher ist es entscheidend, auch den Luftwiderstand an dieser Stelle messen zu können“, sagt Daniel Strömberg, der den Windkanal bei Volvo Cars leitet.

„Regen, Schnee, Staub, Dreck – wir testen alles, was die Leistung des Fahrzeugs auf der Strasse beeinflusst.“

Aerodynamische Tests haben in der Automobilindustrie zunehmend an Bedeutung gewonnen. Heute sind sie ein entscheidender Faktor bei der Reduzierung der Emissionen und des Verbrauchs fossiler Brennstoffe sowie bei der Konstruktion von Fahrzeugen, die sicher und ausgewogen auf den Strassen unterwegs sind. Da Benzin- und Dieselfahrzeuge zunehmend durch Elektrofahrzeuge ersetzt werden, kann selbst eine geringe Designanpassung, die den Luftwiderstand um einige Prozent reduzieren soll, einen grossen Unterschied in der Reichweite bewirken.

„Windtests sind ein unglaublich leistungsfähiges Werkzeug in der Fahrzeugoptimierung. Ich erinnere mich an diesen einen Autohersteller, der keinen Flügel am Kofferraum hatte, was das Auto bei hohen Geschwindigkeiten instabil machte“, sagt Daniel, während er den Knopf an einem massstabsgetreuen Modell des Tunnels drückt, das nachstellt, wie sich Luft durch Leitschaufeln zu einer LEGO-Figur bewegt, die eine im Wind wehende Fahne hält.

Er plante, Luftfahrtingenieur zu werden, aber die Anschläge vom 11. September 2001 bedeuteten vorerst den Untergang der Luftfahrtindustrie. Glücklicherweise ist Daniel nun seit 20 Jahren bei Volvo Cars, davon war er die letzten 15 Jahre im Windkanal tätig. Er beschreibt es als den besten Job der Welt. Er umfasst Aufgaben von der Entwicklung von Dienstleistungen und Methoden bis hin zur Präsentation des Tunnels für alle Interessierten, von Schülern bis hin zu Investoren.

„Der Tunnel ist montags bis donnerstags von 06:00 Uhr bis Mitternacht besetzt und freitags und samstags von 06:00 bis 18:00 Uhr. Damit haben wir insgesamt 96 Teststunden/Woche, und wir sind praktisch immer ausgebucht. Wenn wir nicht gerade unsere eigenen Fahrzeuge testen, sind wir offen für Anfragen von anderen Automarken, Speed-Skifahrern, Radrennfahrern oder für Ampeltests. Und sogar die Rockband „Europe“ hat hier ein Musikvideo gedreht!“

Ein Besuch in der Testumgebung ist wie in ein Science-Fiction-Filmset eingeladen zu werden. Der 165 m lange Tunnel schlängelt sich in einer Schleifenform und tief im Inneren befindet sich ein 8,15 m hoher rot-schwarzer Ventilator mit Kohlefaserflügeln. Der vom Ventilator erzeugte Wind ist turbulent, daher wird er durch eine Reihe von Kammern, Strukturen und Gittern geleitet, um jeden Wirbel für einen gleichmässigen, laminaren Luftstrom zu unterbrechen. Schliesslich erreicht der Wind die letzte Kammer, die als „Kontraktion“ bezeichnet wird.

„Innerhalb der Kontraktion erhöht sich die Windgeschwindigkeit um das Sechsfache. Wenn wir den Ventilator auf seiner maximalen Drehzahl laufen lassen, erreichen wir auf der Teststrecke 250 km/h, was 70 m/s entspricht, also etwa der Stärke eines extremen Hurrikans. Das Fahrzeug ist an rollenden Stahlbändern und an einer Waage verankert, die die Luftkräfte misst. Die Waage ist unglaublich empfindlich: Man könnte die Zutaten für einen Biskuitkuchen darauf wiegen“, sagt Daniel.

Neben den aerodynamischen Tests werden in der Anlage auch klimatische Tests durchgeführt. Mithilfe eines kolossalen Wärmetauschers und eines Sonnensimulators können wir das Fahren in den heissesten Wüsten nachbilden, und auch, wie das Fahrzeug von verschiedenen Verunreinigungen und Schadstoffen beeinflusst wird.

„Regen, Schnee, Staub, Schmutz – wir testen alles, was sich auf die Strassenleistung von Fahrzeugen auswirkt“, sagt Daryosh Farin, Ingenieur für Kontaminationskontrolle bei Volvo Cars. „Wir stellen sicher, dass Schmutz nicht bis zum Türgriff reicht und dass die Sicht durch das Türglas beim Fahren bei Regen nicht beeinträchtigt wird. Wenn der Kunde gar nichts mitbekommt, bedeutet das, dass wir einen guten Job gemacht haben.“

Der Windkanal von Volvo Cars ist praktisch das ganze Jahr über rund um die Uhr in Betrieb.

Ein weiterer wichtiger Faktor ist das bewegliche Bodensystem des Tunnels. Vier flache Stahlriemen bringen alle Räder in Bewegung, während eine Rolle in der Mitte den Boden simuliert und bei der Bewegung Luft unter das Fahrzeug zieht. Die Messung des Windes mit rotierenden Rädern im Gegensatz zu statischen Rädern macht einen grossen Unterschied.

„Wir erhalten ein viel realistischeres Bild, weil wir sowohl den Rollwiderstand als auch die Kraft messen können, die erforderlich ist, um die Räder und alles, was sich mit ihnen dreht, anzutreiben. Wir können das Auto auch abbremsen, um starke Steigungen oder schweres Abschleppen zu simulieren. Auf diese Weise können wir die Kühlsysteme auf Herz und Nieren prüfen“, erklärt Max Sundén, Spezialist für Energieeffizienz bei Volvo Cars.

Alle Ergebnisse werden sorgfältig analysiert und mit Tests verglichen, die sowohl in Computermodellen als auch in der realen Welt durchgeführt wurden. Anschliessend setzen wir ein gigantisches Datenpuzzle zusammen. Schon ein einziger Tag im Windkanal kann 100 verschiedene Konfigurationen umfassen, und die Tests an einem neuen Modell werden mehrere Jahre lang durchgeführt.

„Im Schnitt reduzieren wir den Luftwiderstand des Fahrzeugs um mehr als 10 Prozent. Bei Elektrofahrzeugen ist dies sogar noch wichtiger, denn bei einer Geschwindigkeit von 120 km/h werden zwei Drittel der Batterieladung durch den Luftwiderstand verbraucht. In diesem Bereich arbeiten wir eng mit dem Designteam zusammen – es können kleine Details wie die Gestaltung der Konturen der Rückleuchten oder Aussenspiegel sein, die angepasst werden müssen“, erklärt Kaveh Amiri, Aerodynamik-Ingenieur bei Volvo Cars.

Wir sind dabei, den Windkanal in der Praxis zu erleben. Daniel gibt ein Signal an die Leitwarte und ein Alarm geht los. Wir hören ein leises Grollen, danach steigert sich eine leichte Windbrise schnell zu einem gleichmässigen Druck zwischen den Wänden. Der Wind weht nur mit 30 km/h, etwa 9 m/s, aber durch die kompakte Strömung fühlt es sich nach deutlich mehr an.

Unsere Haare fliegen auf, Papier wirbelt davon.

„Du kannst 70 km/h aushalten, aber du musst dich mit Sicherheitsleinen sichern“, ruft Daniel, während sein Bart im Wind flattert. „Wenn wir den Ventilator bis zum Maximum aufdrehen würden, läuft er mit etwa 10 MW pro Stunde, was dem Jahresverbrauch eines kleinen Einfamilienhauses in Schweden entspricht, aber die Tests sparen auch eine enorme Menge an Energie. Ich persönlich kann nicht genug von dem Tunnel bekommen. Ein neues Fahrzeug von der ersten Skizze an zu verfolgen und zu verbessern ist ein echter Nervenkitzel.“